硅氧铝陶瓷纤维含量对半金属摩擦材料摩擦磨损性能的影响

- 分类:行业资讯

- 作者:韩野 田晓峰尹 衍升

- 来源:摩擦学学报

- 发布时间:2015-07-30

- 访问量:0

硅氧铝陶瓷纤维含量对半金属摩擦材料摩擦磨损性能的影响

【概要描述】采用冷压成型及热压固化工艺制备钢纤维/硅氧铝陶瓷纤维混杂增强酚醛树脂半金属摩擦材料,在DMS2150型定速摩擦磨损试验机上研究了不同硅氧铝陶瓷纤维含量对材料的摩擦热衰退性能、恢复性能以及磨损性能的影响,借助扫描电子显微镜观察磨损表面形貌并分析其磨损机制. 结果表明,添加质量分数5%以上硅氧铝陶瓷纤维,能够使摩擦材料的抗热衰退性能得到显著改善,但恢复性能有所下降,磨损率稍有升高,磨损机制由粘着磨损转变为粘着磨损与磨粒磨损的复合形式.

- 分类:行业资讯

- 作者:韩野 田晓峰尹 衍升

- 来源:摩擦学学报

- 发布时间:2015-07-30

- 访问量:0

(1. 中国海洋大学材料科学与工程研究院, 山东青岛 266100;

2. 山东科技大学材料科学与工程学院, 山东青岛 266510)

摘要: 采用冷压成型及热压固化工艺制备钢纤维/硅氧铝陶瓷纤维混杂增强酚醛树脂半金属摩擦材料,在DMS2150型定速摩擦磨损试验机上研究了不同硅氧铝陶瓷纤维含量对材料的摩擦热衰退性能、恢复性能以及磨损性能的影响,借助扫描电子显微镜观察磨损表面形貌并分析其磨损机制. 结果表明,添加质量分数5%以上硅氧铝陶瓷纤维,能够使摩擦材料的抗热衰退性能得到显著改善,但恢复性能有所下降,磨损率稍有升高,磨损机制由粘着磨损转变为粘着磨损与磨粒磨损的复合形式.

关键词: 硅氧铝陶瓷纤维; 半金属摩擦材料; 摩擦磨损性能

中图分类号: TH117. 3 文献标识码: A 文章编号: 100420595 (2008) 0120063205

随着汽车工业的飞速发展,高速、重载汽车要求刹车片摩擦材料能够在较高温度下提供稳定的摩擦系数和较低的磨损率[1]. 由于石棉纤维具有致癌作用已逐步退出摩擦材料领域[2]. 目前应用最为广泛的石棉纤维替代材料为钢纤维,称为半金属摩擦材料[3].但钢纤维在潮湿环境中容易出现锈蚀及氧化等现象,可能会引起刹车尖叫、摩擦系数不稳定和刹车失灵等问题[4].另一类无石棉摩擦材料主要是利用矿棉、无机或有机纤维等作为增强材料[5].研究较多的有钛酸钾晶须、玻璃纤维、炭纤维和芳纶纤维等[6].,但其存在价格昂贵、开松困难及分散不均匀等问题而限制了应用. 据报道,国内外运行速度在120~200 km/h范围内的车辆大多采用树脂基多种纤维合成摩擦材料,以满足较高速度下的摩擦稳定性及耐磨性[7~9].以欧、美为代表的发达国家已将有机增强材料和无机矿物增强材料用于摩擦材料的生产[10].国内也尝试采用无机矿物纤维增强摩擦材料,并取得了一定进展[11, 12].

硅氧铝陶瓷纤维具有熔点高、高温力学性能优良及密度低等特点,已广泛用于耐热及耐高温等领域,而在摩擦材料领域的应用还较少. 为了提高摩擦材料的高温摩擦稳定性,本文作者选用钢/硅氧铝陶瓷纤维混杂作为增强材料,腰果壳油改性酚醛树脂

( YSM)与丁腈橡胶(NBR)共混作为基体,添加适当摩擦性能改性剂制备出新型摩擦材料,测试其摩擦磨损性能,分析了硅氧铝陶瓷纤维含量对其摩擦磨损性能的影响,以期为研制高性能摩擦材料提供实验依据.

1 实验部分

1. 1 样品制备

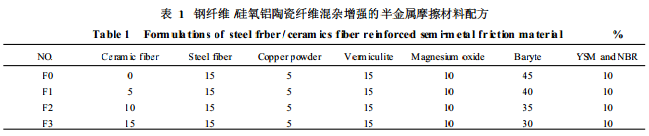

以钢纤维、蛭石、氧化镁、铜粉、YSM和NBR基体粘结剂含量保持不变,改变配方中硅氧铝陶瓷纤维含量,将对摩擦磨损性能影响不大的重晶石填料添加至100% ,构成配方F0、F1、F2和F3. 各种原材料均为市购,样品的详细配方(质量分数计)见表1.

采用上海天普分析仪器有限公司产JA31002型电子天平称量原材料,在高速混料机中混合3 m in,将混合料在室温下冷压成型,压力为10 MPa. 冷压毛坯在165 ℃ ×10 MPa下热压固化,保压时间分别为120 s,在保压过程中释放几次压力,间隔时间分别为20 s、50 s及50 s,以便使低分子气体排出. 固化后再经200 ℃保温 4 h热处理.

1. 2 摩擦磨损性能测试

根据GB576321998,将每组配方的样品加工成2个尺寸为25 mm ×25 mm×6 mm的试样,在咸阳摩擦密封材料测试设备研究所生产的DMS2150型定速摩擦磨损试验机上评价材料的摩擦磨损性能,偶件材料选用HT250钢(硬度为HB201) ,温度分别为100 ℃、150 ℃、200 ℃、250 ℃、300 ℃和350 ℃. 摩擦盘以480 r/m in的固定速度旋转,每个设定温度下旋转5 000 r,载荷1 225 N,摩擦力f由安装在试验机上的拉力传感器测定,摩擦系数μ由下式计算:

f =μ×N (1)

通过测量样品在各个温度下磨损后的厚度变化计算样品的体积磨损率w:

(2)

(2)

式中: w表示体积磨损率( cm3/N ·m ) , R 为从摩擦盘中心到试样的距离(0. 15 m) , n为摩擦盘的转数(5 000) , d1 和d2 为样品在摩擦前后的平均厚度(cm) , f为传感器测量的摩擦力. 升温试验结束后,将摩擦盘的温度从300 ℃降至 100 ℃考察摩擦材料的恢复性能 ,每个温度下的摩擦系数为同一硅氧铝陶瓷纤维含量的2个试样结果的平均值.

1. 3 磨损表面形貌分析

将试样放入中科科仪公司产小型离子溅射仪内为磨损表面镀金,再用KYKY2800B 型扫描电子显微镜(SEM)观察材料的磨损表面形貌.

1. 4 摩擦材料稳定性评价

升温试验过程测得配方材料的摩擦系数 μ(fade)能够反映出材料的抗热衰退性能. 郭新涛[13 ]采用变温法测试摩擦材料的摩擦磨损性能并引入摩擦系数的稳定系数(αCT)和摩擦系数的变化系数(γ)来表征材料的热衰退性能,即:

αCT =μCP/μmax (3)

γ=μmin/μmax (4)

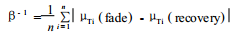

式中:μCP为变温过程中的平均摩擦系数,μmin和μmax为摩擦系数的最小值和最大值. 如将μCP换为定速摩擦试验中各种温度下的平均摩擦系数,μmin和μmax换为各种温度下摩擦系数的最小值和最大值,以上2个参数同样可以评价摩擦材料的抗热衰退性能. αCT和γ值越大,该配方材料的摩擦系数越稳定、抗热衰退性能越好.降温试验测试材料在降温过程中的摩擦系数μ( recovery). 我们采用降温试验与升温试验中各温度下平均摩擦系数差的绝对值倒数作为恢复性系数(β)来考察各配方的摩擦系数恢复性能,即:

(5)

(5)

式中:μTi( fade)为升温过程某温度下的摩擦系数,μTi( recovery)为降温过程相应温度下的摩擦系数,均可由DMS2150型定速摩擦磨损试验机直接测得.恢复性系数越大,材料的摩擦系数恢复性能越好.

2 结果与讨论

2. 1 热衰退性能

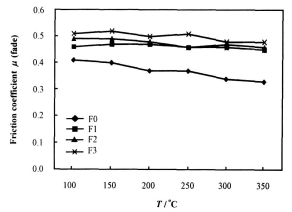

升温试验中摩擦系数随温度变化的关系曲线如图1所示.

Fig 1 Friction coefficient of samples at elevated temperature

图1 试样在升温过程中的摩擦系数

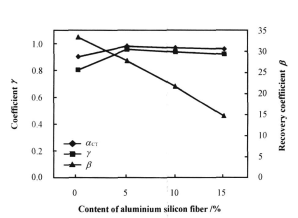

可以看出,在升温过程中,添加了硅氧铝陶瓷纤维的摩擦材料 (F1~F3)的摩擦系数均高于没有添加硅氧铝陶瓷纤维的材料(F0) ,且其摩擦系数随硅氧铝陶瓷纤维含量增加而增大. 不同配方材料的摩擦系数的稳定系数及其变化系数如图2所示.

Fig 2 Effect of aluminium silicon fiber contenton stability, variability and recovery coefficient

图2 硅氧铝陶瓷纤维含量对材料稳定系数、变化系数和恢复性系数的影响

可见,添加硅氧铝陶瓷纤维可以使摩擦系数的稳定系数和变化系数明显提高,当硅氧铝陶瓷纤维含量超过5%时,稳定系数与变化系数不再发生明显变化,这说明材料的抗热衰退性能提高,但其稳定性并没有随硅氧铝陶瓷纤维含量的增加而增大,而是保持较平稳的状态.

2. 2 恢复性能不同硅氧铝陶瓷纤维含量的材料恢复性系数如图2所示. 可以看出,随着硅氧铝陶瓷纤维含量增加,摩擦系数恢复性逐渐降低. 这是由于硅氧铝陶瓷纤维的导热性和密度低于钢纤维,硅氧铝陶瓷纤维的加入降低了摩擦材料表面钢纤维的相对含量,导致摩擦产生的热传导速度降低,表层温度相对较高,使树脂材料发生流动或分解. 随着温度降低,表层树脂重新固化而形成富树脂层,富树脂层的摩擦系数与原始材料的摩擦系数相差较大,从而造成摩擦系数恢复性下降. 因此,摩擦材料中应保留一定的高导热原材料.

2. 3 磨损性能

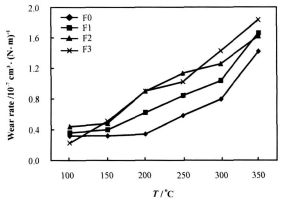

由式(2)计算出各配方材料的磨损率如图3所示.

Fig 3 W ear rate of different samples

图3 不同试样的磨损率

由图3可以看出,随着硅氧铝陶瓷纤维含量增加,摩擦材料的磨损率增大. 这是由于硅氧铝陶瓷纤维在摩擦过程中端部断裂,断裂的陶瓷纤维起到了磨料作用,使得摩擦材料的磨损形式由原来的单一粘着磨损转变为粘着磨损与磨粒磨损的复合磨损,从而增加了磨损率,且随着温度升高,磨损率升高.图4

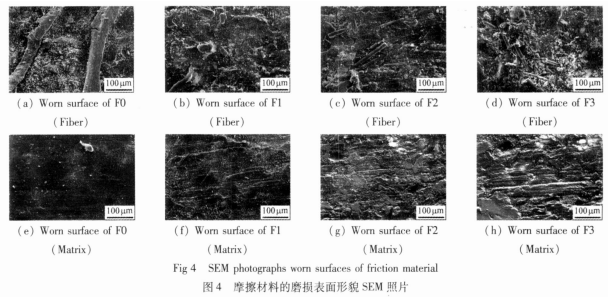

示出了摩擦材料在350 ℃下的磨损表面形貌SEM照片,其中图4 ( a、b、c和d)分别为F0、F1、F2和F3试样的摩擦表面纤维暴露位置的微观结构形貌照片,图4 (e、f、g和h)为测试后形成的摩擦层形貌照片. 摩擦层是由于基体树脂在摩擦瞬间产生的高温作用下发生粘流甚至分解,生成焦油状物质覆盖于摩擦材料表面所形成的[10 ]. 摩擦层可以起到润滑膜的作用,能够降低摩擦材料的摩擦系数,从而导致热衰退现象.图4 (a)中粗大的纤维为钢纤维,由于钢纤维的塑性好,因此在摩擦过程中的主要破坏形式为摩擦方向上的塑性变形(延展)、磨损和氧化. 加入硅氧铝陶瓷纤维后,因其硬度较高,摩擦过程中不会发生塑性变形和氧化,其主要的破坏形式为脆性断裂,如图4 (b、c和d)所示. 断裂后的硅氧铝陶瓷纤维在摩擦表面起到了磨料作用,破坏了树脂产生的润滑膜,使摩擦材料在较高温度下能够保持原有的摩擦系数,即增强了摩擦材料的抗热衰退性能. 由于磨料磨损使添加硅氧铝陶瓷纤维的摩擦材料表面形成很多划痕,且随着硅氧铝陶瓷纤维含量增加而增多,磨损率增大,如图4 ( f、g和h)所示. 而没有添加硅氧铝陶瓷纤维的摩擦材料在测试后因树脂粘流产生的润滑膜未遭破坏,从而使摩擦材料在高温下的摩擦系数迅速降低[如图4 ( e)所示],其主要磨损形式为粘着磨损.

3 结论

a. 硅氧铝陶瓷纤维能够显著提高树脂基摩擦材料的抗热衰退性能,当硅氧铝陶瓷纤维含量在5%以上时,能够改善材料的抗热衰退性能,随着硅氧铝陶瓷纤维含量的增加,其摩擦系数的稳定系数和变化系数变化不明显.

b. 硅氧铝陶瓷纤维使摩擦材料的恢复性能变差,随着硅氧铝陶瓷纤维含量的增加,摩擦材料的恢复性系数逐渐降低.

c. 硅氧铝陶瓷纤维的加入能够使摩擦材料的磨损率增加,使半金属摩擦材料的粘着磨损形式转化为粘着磨损和磨粒磨损的共同作用.

参考文献:

[1 ] Hee KW, Filip P. Performance of ceramic enhanced phenolicma2trix brake liningmaterials for automotive brake linings[J ]. Wear,2005, 259 (7212) : 1 08821 096.

[2 ] Mustafa Boz, Adem Kurt. The effect ofAl2O3 on the friction per2formance of automotivebrake friction materials[J ]. Tribology In2ternational, 2007, 40 (7) : 1 16121 169.

[3 ] Jang H, Ko K, Kim S J, et al. The effect ofmetal fibers on thefriction performance of automotive brake friction materials [ J ].Wear, 2004, 256 (324) : 4062414.

[4 ] 吴培熙,沈健. 特种性能树脂基复合材料[M ]. 北京:化学工业出版社, 2003.

[5 ] ChoM H, Kim D S. Effects of ingredients on tribological charac2teristics of a brake lining: an experimental case study[J ]. Wear,2005, 258 (11212) : 1 68221 687.

[6 ] Han L, Huang L. Optimization of ceramic friction materials[ J ].Composites Science and Technology, 2006, 66 ( 15) : 2 89522906.

[7 ] 赵建明,吴鹏. 半金属基提速客车盘形制动闸片摩擦特性的研究[J ]. 机械设计与制造, 1999, 28 (4) : 19221.

Zhao J M, Wu P. Research on the friction characteristic of diskbrake used in the carriages[J ]. Machine Design andManufactur2ing, 1999, 28 (4) : 19221.

[8 ] 梁爽,陈光雄,戴焕云,等. 纤维增强合成闸片摩擦磨损特性的试验研究[J ]. 摩擦学学报, 2006, 26 (6) : 5902594.

Liang S, Chen G X, Dai H Y, et al. Experimental study on fric2tion characteristics of a fiber reinforced composite brake pad[ J ].Tribology, 2005, 26 (6) : 5902594.

[9 ] 熊佑明,钱春香,王修田. 汽车树脂基刹车材料的摩擦机理极其对刹车材料的要求[J ]. 材料导报, 2004, 18 (9) : 21223.

Xiong YM, Qian C X, Wang X T. Friction and wearmechanismsand demand for resin2bonded automotive brake materials[J ]. Ma2terials Review, 2004, 18 (9) : 21223.

[10 ] 石志刚. 国外汽车摩擦材料工业的新进展[ J ]. 非金属矿,2001, 24 (2) : 52253.

Shi Z G. Evolvements of overseas automobile frictionmaterial in2dustry[J ]. Non2MetallicMines, 2001, 24 (2) : 52253.

[11 ] 王云鹏,马云海,佟金,等. 硅灰石/海泡石纤维混杂增强摩擦材料的摩擦学行为[J ]. 电子显微学报, 2006, 25: 1632164.

Wang Y P, Ma YH, Tong J, et al. Tribological behavior ofwol2lastonite /sea2foam hybrid fiber reinforced frictionmaterials[J ]. JChin ElectrMicrosc Soc, 2006, 25: 1632164.

[12 ] 郝华伟. 海泡石及硅灰石纤维的矿物学特性及其在无石棉刹车片中的应用[J ]. 非金属矿, 2003, 26 (5) : 56257.

Hao H W. Characteristic and application in the asbestos2freebrake pads of sea2foam and wollastonite fiber[ J ]. Non2MetallicMines, 2003, 26 (5) : 56257.

[13 ] 郭新涛. 复合材料摩擦片热衰退机理初步研究[J ]. 玻璃钢/复合材料, 2002, 6: 15216.

Guo X T. Study on thermal decaymechanism of tribological com2posites[J ]. Fiber Reinforced Plastics/Composites, 2002, 6: 15216.

扫二维码用手机看